7. Klasse Chemie (Redoxreaktion) Slide Set on Vom Erz zum Stahl, created by Sepp Holl on 19/03/2020.

Pinned to

424

0

0

No tags specified

|

|

Created by Sepp Holl

about 5 years ago

|

|

Close

|

|

Created by Sepp Holl

about 5 years ago

|

|

Metalle kommen in der Natur meistens in Form von salzartigen Verbindungen vor, oft als Oxide, Sulfide oder Carbonate.

Oft kommen sie mit anderem Gestein, der "Gangart", gemeinsam vor. Aus diesem "tauben" Gestein lässt sich kein Metall gewinnen.

Zur Metallgewinnung eignen sich die Oxide am besten.

Sulfide werden daher durch "Rösten" in Oxide umgewandelt

Carbonate durch "Brennen"

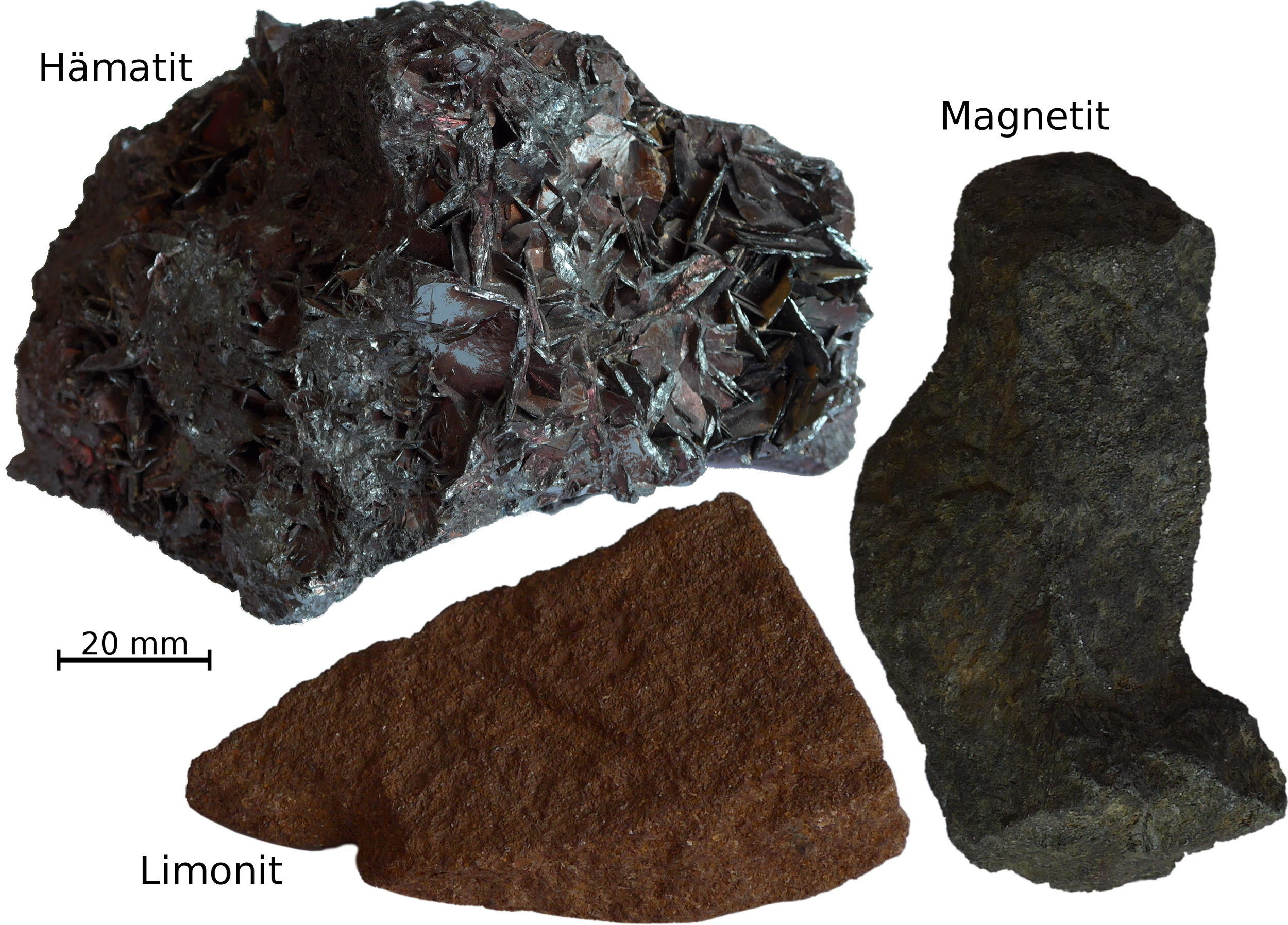

Die wichtigen Eisenerze mit 65-70% Eisengehalt sind

Magnetit oder Magneteisenstein (Fe3O4)

und

Hämatit oder Roteisenstein (Fe2O3)

Eisenerze

Eisenerze

Damit die Eisenerze für den Hochofen taugen, müssen sie eine gewisse Größe und Festigkeit aufweisen. Stückerz kann direkt verwendet werden, Feinerze werden zu Sinter oder zu Pellets verarbeitet

Der österreichische Spateisenstein, ein Eisencarbonat, das früher am Erzberg in der Steiermark abgebaut wurde, wird heute aufgrund des geringen Eisengehaltes nicht mehr verhüttet.

Für die Roheisengewinnung benötigt man Erz, Zuschläge und Koks.

Die Erze liefern das Metall.

Die Zuschläge binden unerwünschte Stoffe und bilden die Schlacke.

Der Koks dient als Reduktionsmittel und Brennstoff

Koks wird in der Kokerei aus Steinkohle hergestellt. Durch die riesigen Mengen Koks, die zur Roheisenerzeugung benötigt werden, trägt die Eisen- und Stahlproduktion etwa 7% zur vom Menschen verursachten Kohlendioxidfreisetzung bei.

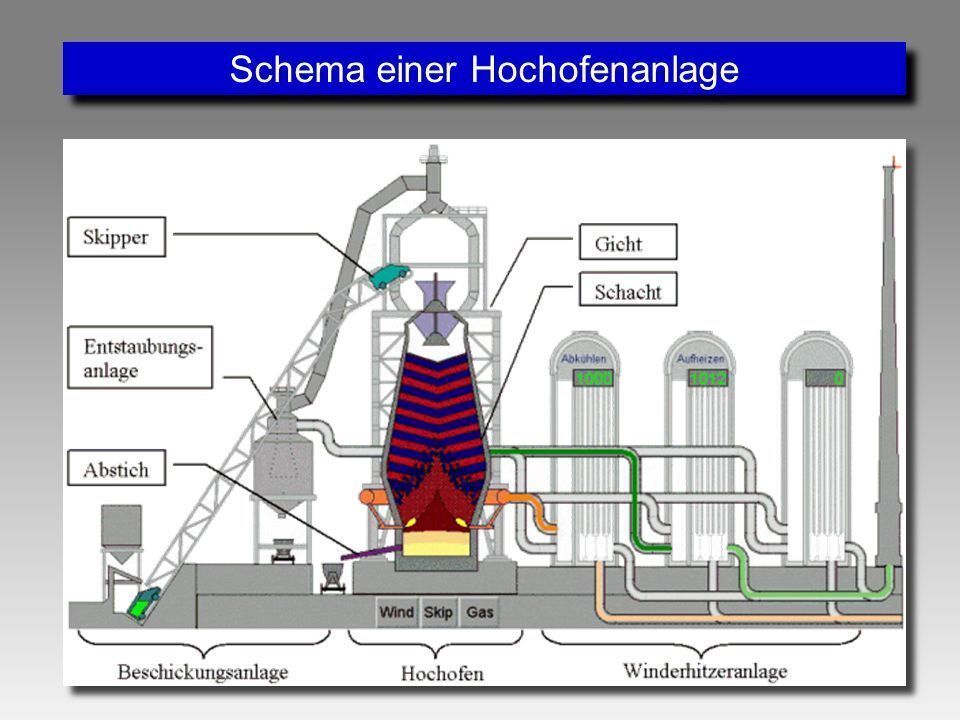

Eine Hochofenanlage besteht aus der

Beschickungsanlage,

dem eigentlichen Hochofen

und der Winderhitzeranlage

Der Hochofen ist ein Schachtofen, der jahrzehntelang im Gegenstrom betrieben wird. Er besteht aus

Gicht (zur Beschickung und Ableitung der Gichtgase)

Schacht (zur Reduktion der Erze)

Kohlensack (hier sammelt sich Koks)

Rast (hier wird der Wind eingeblasen)

und Gestell (hier sammelt sich flüssiges Roheisen und flüssige Schlacke)

Man unterscheidet von oben nach unten die

Vorwärmzone (hier werden Erz, Koks und Zuschläge getrocknet und aufgeheizt)

Reduktionszone (hier wird das Eisenerz durch Kohlenstoffmonoxid zu Eisen reduziert)

Schmelzzone (hier schmilzt das Eisen und rinnt in das Gestell)

Verbrennungszone (hier verbrennt der Koks mit dem Heißwind und bildet das Reduktionsgas, das Kohlenstoffmonoxid

Erz, Zuschläge und Koks wandern von der Gicht nach unten, werden getrocknet und erhitzt bis bei ca. 1000°C das Eisenerz mit dem Kohlenstoffmonoxid reagiert und Eisen gebildet wird. Bei etwa 1500°C schmilzt das Eisen und rinnt in das Gestell.

Die Verunreinigungen reagieren mit den Zuschlägen und bilden die Schlacke. Koks bleibt über und verbrennt bei bis zu 2000°C mit dem eingeblasenen Wind.

Im Abstand einiger Stunden findet der Abstich statt, das Gestell entleert sich, indem flüssiges Roheisen und Schlacke abfließen. Das Roheisen wird in Torpedopfannenwagen in das Stahlwerk gebracht.

Die Gase strömen nach oben, werden über die Gicht abgeleitet, anschließend entstaubt und in den Winderhitzern verbrannt. Ist ein Winderhitzer aufgeheizt, wird frische Luft auf etwa 1000°C aufgeheizt und als Wind in den Hochofen geblasen. Das erspart sehr viel Energie.

Das Roheisen enthält etwa 4% Kohlenstoff und weitere Verunreinigungen. Durch Verringerung des Kohlenstoff-gehaltes auf unter 2%, Entfernung von Verunreinigungen und Zugabe von Legierungsmetallen entsteht Stahl mit wesentlich besseren mechanischen Eigenschaften.

Im Linz-Donawitz-Verfahren wird der LD-Konverter mit Roheisen, Stahlschrott und Zuschlägen befüllt (charchiert). Anschließend wird über eine wassergekühlte Lanze reiner Sauerstoff aufgeblasen. Der Kohlenstoff-gehalt verringert sich, Verunreinigungen werden entfernt und es entsteht Stahl.

Der fertige Stahl wird zur Stranggussanlage gebracht und in Endlosstränge vergossen. Dadurch vermeidet man Lufteinschlüsse, wie früher beim Kokillenguss