Fresado (fórmulas y definiciones)

Pineado a

68

0

0

Sin etiquetas

|

|

Creado por Gustavo Tehuitzil

hace alrededor de 4 años

|

|

Cerrar

|

|

Creado por Gustavo Tehuitzil

hace alrededor de 4 años

|

|

Formulas y definiciones

Grosor de viruta máximo, hex

Grosor medio de viruta, hm

Régimen de arranque de viruta, Q (cm3/min)

Fuerza de corte específica, kct

Tiempo de mecanizado, Tc (min)

Potencia neta, Pc y eficiencia, ηmt

Fórmulas para fresas de filo recto

Fórmulas para fresas de plaquita redonda

Fresas de ranurar de punta esférica

Definiciones para plaquitas de fresado

Geometría de la plaquita

La macrogeometría afecta a muchos parámetros del proceso de mecanizado.

Las geometrías optimizadas para materiales están designadas con una letra de clasificación ISO. Por ejemplo, geometrías para fundición de hierro: -KL, -KM y -KH.

Diseño del vértice de la plaquita

La parte más importante del filo para producir la superficie es la faceta paralela bs1 o, cuando sea aplicable, la faceta wiper convexa bs2, o el radio del vértice, rε.

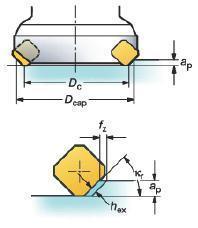

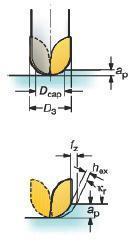

Ángulo de posición, (kr) (grados)

El mayor ángulo del filo (kr) de la fresa es el factor dominante dado que afecta a la dirección de la fuerza de corte y al grosor de la viruta.

Diámetro de la fresa – Dc (mm)

El diámetro más importante a tener en cuenta es (Dcap) el diámetro de corte efectivo en la profundidad de corte real (ap), usado para calcular el velocidad de corte real. D3 es el diámetro más grande de la plaquita. En algunas fresas es igual a Dc.

Profundidad de corte – ap (mm)

Otro factor importante en las operaciones de desbaste es el par y en las operaciones de acabado la vibración.

Ancho de corte, ae (mm)

Inmersión radial, ae/Dc

Número de filos efectivos en la herramienta, zc

Para determinar el avance de mesa (vf) y la productividad. Suele tener una influencia crítica en la evacuación de la viruta y la estabilidad de la operación.

Distancia entre los filos efectivos, u

Para un diámetro de fresa específico puede elegir entre diferentes pasos: grande (-L), normal (-M), reducido (- H). Una X incluida en el código, indica una versión de fresa cuyo paso es ligeramente más pequeño que su diseño básico.

Paso diferencial

Ocultar las fichas que te sabes

Ocultar las fichas que te sabes