Cerrar

Definición de Balanceo de línea de ensamble:

Una serie de estaciones de trabajo de montaje manual o automatizado en las cuales se ensamblan en secuencia un producto o varios.

Tiempo de ciclo:

Es el tiempo máximo que permanece el producto en cada estación de trabajo.

Se obtiene por medio de cronómetro a través de un estudio de tiempos. Puede aplicarse tanto de manera global al proceso como a nivel de sub procesos y estaciones de trabajo.

Diagrama de precedencia:

Es la representación esquemática del orden aprobado de las actividades que componen un proyecto, así como las interrelaciones de las actividades para alcanzar los objetivos, las actividades se vinculan gráficamente mediante una o más relaciones lógicas para indicar la secuencia en que deben ser ejecutadas.

Demora de Balance

Definición:

Cantidad total de tiempo ocioso en la línea que resulta de una división desigual de los puestos de trabajo.

Distribución de una línea de ensamble.

Concepto: Es una locación diseñada a lo largo de la trayectoria del flujo de trabajo en la cual una o más operaciones de trabajo son realizados por uno o más trabajadores.

Estos elementos de trabajo representan pequeñas porciones del trabajo total que debe ser completado para el ensamble del producto.

Tiempo de tarea:

Consiste en agrupar actividades u operaciones que cumplan con el tiempo de ciclo determinado con el fin de que cada línea de producción tenga continuidad.

En cada estación o centro de trabajo, cuente con un tiempo de proceso uniforme o balanceado, de esta manera las líneas de producción pueden ser continuas y no tener cuellos de botella.

Modelo mixto para balancear la línea:

Implica programar varios modelos que se producirán un día o semana en una misma línea de manera cíclica.

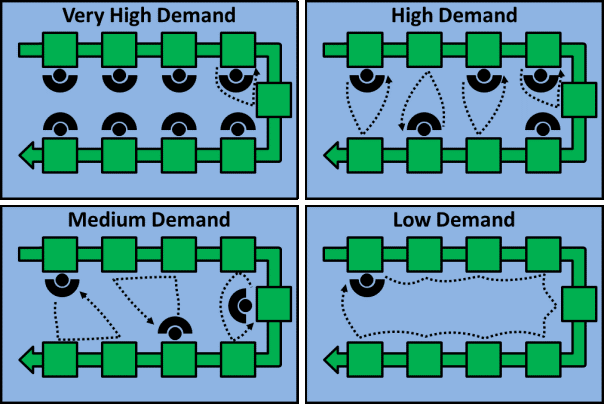

Distribución de línea flexible y en forma de U:

Concepto: Este tipo de distribución permite abordar los problemas de las líneas de ensamble, de tiempos desiguales de las estaciones de trabajo.

Técnica Heurística:

Se utiliza para la resolución de problemas usando procedimientos y reglas en vez de optimización matemática.

Pasos para balancear una línea de ensamble, técnica heurística

1. Dibujar el diagrama de precedencia

2. Determinar el tiempo de ciclo de la estación de trabajo

3. Determinar el número mínimo teórico de estaciones de Calcular la eficiencia del balanceo trabajo

4. Seleccionar las reglas de asignación

5. Hacer la asignación de las tareas para formar las estaciones de trabajo

6. Calcular la eficiencia del balanceo

7. Evaluar la solución

División de las tareas:

Cuando el tiempo requerido para una tarea es mayor al tiempo de ciclo de la estación de trabajo; las posibilidades de incluirlo son:

Ocultar las fichas que te sabes

Ocultar las fichas que te sabes