Hidroformado, clinchado, engargolado

Pin adicionado em

68

0

0

Sem etiquetas

|

|

Criado por Gustavo Tehuitzil

aproximadamente 4 anos atrás

|

|

Fechar

|

|

Criado por Gustavo Tehuitzil

aproximadamente 4 anos atrás

|

|

Hidroformado

Puede dividirse en tres pasos básicos:

Elementos del hidroconformado

Fluido de trabajo

Materiales hidroconformables

Materiales hidroconformables

Hidroconformado de chapa simple

Hidroconformado con matriz:

Hidroconformado con punzón

Hidroconformado de chapa doble

Hidroconformado de tubo

Pudiendo emplearse además una compresión simultánea para evitar un excesivo adelgazamiento del espesor del tubo en las zonas sometidas a una fuerte expansión.

Proceso de clinchado

El remachado manual de las láminas metálicas se basa en la deformación plástica de las chapas a unir, lo que se logra mediante la interacción entre un punzón y una matriz sin la adición de material de relleno.

Uso en materiales

El clinchado puede usarse en materiales revestidos y pintados, y es conveniente para unir materiales diferentes. Los materiales típicos que se pueden clinchar son:

Principio de funcionamiento

Principio de funcionamiento (tipos de punto)

Punto redondo: el punto redondo permite realizar una unión tipo estaño, con resistencia a la tensión uniforme en todas las direcciones y con una alta calidad estética.

Beneficios

Los beneficios del proceso de clinchado son:

Parámetros

Además tenemos que tener en cuenta varios parámetros determinantes a la hora de establecer un punto de clinchado:

El clinchado se utiliza principalmente para la unión de chapas en los electrodomésticos, calefacción, ventilación y en el sector automovilístico.

Este proceso se puede usar en:

Engargolado de piezas metálicas

Este proceso de formado es empleado para aumentar la rigidez de la pieza engargolada, para optimizar los bordes de las estructuras y, por último, para unir los paneles interiores y exteriores.

Engargolado

Procedimiento

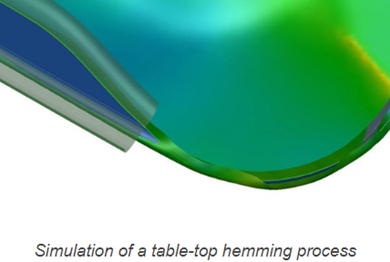

De manera similar, el Table Hemming se realiza empleando una prensa, sin embargo, el movimiento del herramental puede ser horizontal, vertical o una combinación de ambos.

El Roll Hemming, emplea un rodillo conducido a lo largo de una trayectoria dada. Este proceso se lleva a cabo generalmente en tres pasos; inicialmente se tiene una lámina plana sobre la que se genera un doblez a 90° por medio de una prensa y sus herramentales; posteriormente utilizando el rodillo se generan un pre- engargolado y engargolado final a 120° y 180° respectivamente.

Los correctivos del proceso de engargolado a menudo necesitan centrarse en la forma y la geometría de la parte con bridas, lo que lleva a modificaciones de la línea de corte (es decir, los troqueles de corte) y posiblemente incluso de la geometría del troquel de dibujo o las dimensiones en blanco.

Ocultar acertos

Ocultar acertos